Магний — серебристо-белый металл, плотностью 1740 кг/м3, с температурой плавления 651 °С. Магний и сплавы на его основе имеют малую плотность при сравнительно высоких механических свойствах. Магниевые сплавы обладают способностью хорошо противостоять ударным нагрузкам. Они подразделяются на деформируемые и литейные. Эти сплавы исключительно хорошо обрабатываются резанием. Основными рудами для производства магния являются карналит (MgCl2·KCl·6H20), магнезит (MgCO3) и другие. Магний получают электролизом из его расплавленных солей.

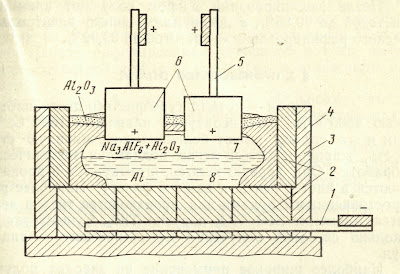

Электролиз производят при температуре 720 °С, напряжении около 3 В и силе тока до 50 кА. Расход электроэнергии на получение 1 т магния составляет 15... 17 тыс. кВт-ч. После рафинирования чернового магния, полученного электролизом, его разливают в изложницы на чушки.

Чистый магний применяют при получении высокопрочного чугуна, в пиротехнике, для приготовления сплавов.

Магниевые сплавы используются для изготовления деталей колес автомобилей, самолетов, а также отбойных молотков, фотоаппаратов, радиодеталей.

Электролиз производят при температуре 720 °С, напряжении около 3 В и силе тока до 50 кА. Расход электроэнергии на получение 1 т магния составляет 15... 17 тыс. кВт-ч. После рафинирования чернового магния, полученного электролизом, его разливают в изложницы на чушки.

Чистый магний применяют при получении высокопрочного чугуна, в пиротехнике, для приготовления сплавов.

Магниевые сплавы используются для изготовления деталей колес автомобилей, самолетов, а также отбойных молотков, фотоаппаратов, радиодеталей.